Mit einem „Innovation Award Agritechnica“ in Silber wird eine Neuheit ausgezeichnet, bei der ein bekanntes Produkt so weiterentwickelt wurde, dass eine wesentliche Verbesserung der Funktion und des Verfahrens zu erwarten ist. Dabei erfüllt das Produkt aber nicht in vollem Umfang die Kriterien für die Prämierung mit dem „Innovation Award Agritechnica“ in Gold.

Für die Vergabe einer Silbermedaille sind entscheidend:

- Bedeutung für die Praxis,

- Vorteile in der Arbeitsleistung und Arbeitsqualität,

- Verbesserung der Funktionssicherheit.

Die Agritechnica Silbermedaillen

STEYR Hybrid CVT

Hersteller: STEYR® Traktoren – eine Marke von CNH

CNH präsentiert mit dem STEYR Hybrid CVT ein modulares Hybridkonzept für mittlere und große Standardtraktoren. Der vorgestellte Prototyp basiert auf einem Serienmodell der 6-Zylinder-Einstiegsklasse mit einer Leistung 132 kW (180 PS) und einem Radstand von 2,79 m. Während das hydrostatisch-mechanische Stufenlosgetriebe 1:1 vom Original übernommen wurde, leistet der Dieselmotor hier 191 kW (260 PS) und ist in einen komplett neuen Vorderwagen mit gefederter Einzelradaufhängung und zwei integrierten E-Maschinen verbaut. Der Generator wird vom Dieselmotor über eine Übersetzungsstufe angetrieben und gibt die erzeugte elektrische Leistung von bis zu 75 kW (102 PS) über die Leistungselektronik an den E-Motor weiter. Dieser wandelt die elektrische Energie wieder in mechanische Energie zurück, die über ein zweistufiges Getriebe zum Tellerrad des Vorderachs-Differenzialgetriebes geleitet wird. Der Antrieb der Vorderachse kann weiterhin auch mechanisch über eine klassische Lamellenkupplung erfolgen. Im elektrischen Zweig gibt es zudem SuperCaps, d. h. elektrostatische Energiespeicher, die in kurzer Zeit viel Leistung aufnehmen und abgeben können, einen Bremswiderstand sowie je eine AEF-Hochvoltsteckdose vorne und hinten.

Diese Komponenten und die seriell-parallele Hybridstruktur ermöglichen zahlreiche Funktionen, die bei Traktoren neu sind. Hierzu zählen E-Steering, der variable, aktiv gesteuerte Vorlauf der Vorderachse, sowie E-Boost, d. h. eine elektrische Boost-Funktion zum schnellen Beschleunigen beim Transport. Mit E-Torque-Filling lassen sich Lastspitzen ausgleichen, während der E-Eco-Modus das diesel-elektrische Fahren bei tiefen Motordrehzahlen ermöglicht und per E-Braking die Rückgewinnung der Bremsenergie über einen Retarder möglich wird. Hinzu kommen mit E-Torque Vectoring sowie E-Implement bekannte Funktionen für eine variable Drehmomentverteilung zwischen den Achsen bzw. die Abgabe von elektrischer Leistung an Anbaugeräte.

T4 Electric Power

Hersteller: New Holland – eine Marke von CNH

In Zusammenarbeit mit:

Monarch Tractor

Mit dem batterieelektrischen Traktor T4 Electric Power stellt New Holland interessante Autonomie- und Sicherheitsfunktionen vor. Die am Kabinendach und vorne in der Motorhaube montierten Kamerasysteme ermöglichen u. a. eine auf das Kabinenterminal übertragbare 360°-Traktorrundumsicht, eine Erkennung von Heckanbaugeräten für das vereinfachte Ankoppeln sowie eine automatische Zapfwellenabschaltung, wenn Personen der Gelenkwelle zu nahekommen. Daneben gibt es die Funktionen „Route Mode“, bei der der Traktor, beispielsweise in Obstplantagen, einer festgelegten Fahrabfolge folgt. „Invisible Bucket“ liefert eine verbesserte Übersicht bei Frontladerarbeiten durch „Wegretuschieren“ der Anbauwerkzeuge auf dem Kabinenterminal. Besonders interessant dürfte der „Follow-Me“-Modus für Arbeiten wie beispielsweise die manuelle Gemüseernte oder beim Erstellen von Zäunen sein, bei denen die Fahrerinnen und Fahrer stetig auf- und absteigen müssen, um das Fahrzeug wenige Meter vorwärtszubewegen. Aktiviert der Fahrer den „Follow-Me“-Modus auf dem Traktorterminal und begibt sich anschließend zur „Identifikation“ in den Fronterkennungsbereich des Traktors, folgt der Traktor anschließend dieser Person. Ergänzend dazu gibt es eine Gestensteuerung, dank welcher der Traktor auch über Handzeichen Fahranweisungen entgegennehmen kann.

Teleskopierbarer Frontlader

Hersteller: Wilhelm Stoll Maschinenfabrik GmbH

Der neue Telelader von Stoll ist mit einer teleskopierbaren Schwinge und einem „Streckgelenk“ ausgestattet. Bei der Baugröße für Traktoren der 4-Zylinder-Mittelklasse kann die Schwinge um 0,7 Meter verlängert werden, womit sich in Kombination mit dem Streckgelenk die horizontale Reichweite um 1 Meter und die Hubhöhe sogar um 1,5 Meter vergrößern lässt. Besonders interessant dürfte der Frontlader damit für das Handling von Rund- und Quaderballen auf Betrieben sein, die keine genügende Auslastung für einen Teleskoplader haben. Er eignet sich aber auch für alle anderen Arbeiten. Mit der elektro-hydraulischen Ansteuerung des Frontladers können Sicherheitsfunktionen dargestellt werden. Hierzu gehört beispielsweise die automatische Abschaltung der Hauptzylinder bei zu hohen Lasten und ausgefahrener Schwinge. Durch das Gelenk wird der Frontlader zudem in sich beweglich, was unter anderem zu besseren Sichtverhältnissen während der Fahrt beitragen kann.

T7.270 Methane Power (LNG)

Hersteller: New Holland – eine Marke von CNH

In der Landwirtschaft gibt es viele Möglichkeiten zur Versorgung mit eigener Energie, bei Arbeiten in der Außenwirtschaft wird dieses Potenzial bisher aber kaum genutzt. Für den Antrieb von Landmaschinen würde sich beispielsweise Methan aus aufbereitetem Biogas anbieten, das in Form von CNG (Compressed Natural Gas) oder LNG (Liquefied Natural Gas) mitgeführt werden kann.

New Holland präsentiert mit dem T7.270 LNG als erster Hersteller einen Gastraktor mit LNG-Tanks. Dank einer speziellen Doppelwand-Technologie können die vakuum-isolierten Behälter an traktortypische Platzverhältnisse angepasst werden, was beim T7.270 LNG eine Tankkapazität von 200 kg ermöglicht. Dem Problem mit dem Boil-off-Gas tritt New Holland mit einem „Cryo-Cooler“ entgegen, der das LNG ständig unter minus 162 °C und somit in flüssigem Zustand hält. Die für den elektrisch angetriebenen Kühler erforderliche Energie ist sehr gering und kommt aus einer Batterie, die sich über eine externe Stromquelle oder den integrierten IC-Generator laden lässt. Für den Antrieb des Generators wird Boil-off-Gas verwendet, womit das Kühlsystem autark arbeiten kann.

Multidimensionale 3-Punkt-Kraftheber-Regelung für Traktoren

Hersteller: CLAAS KGaA

Bei heutigen Traktoren erfolgt die Zugkraftregelung in der Regel über die Unterlenker. Das Anheben oder Absenken des 3-Punkt-Krafthebers führt oft dazu, dass die Lage von Bodenbearbeitungsgeräten nicht mehr parallel zum Boden ist und die Arbeitstiefe vorne und hinten somit unterschiedlich ist.

Um dies zu optimieren, bindet Claas bei der multidimensionalen 3-Punkt-Regelung neu auch den hydraulischen Oberlenker mit ein. Zur Ermittlung der Lage werden am Arbeitsgerät vorne und hinten Höhenmesssensoren montiert, welche die Signale an die Steuerungselektronik des Traktors übermitteln. Über ein zusätzliches Hydrauliksteuergerät können diese in eine Regelvorgabe für die Oberlenkerlänge umgesetzt werden, was zu einer automatischen Anpassung der Gerätelängsneigung führt. Auf diese Weise kann eine bodenparallele Geräteführung und damit eine gleichmäßige Arbeitsqualität erreicht werden.

GrindStar

Hersteller: SAPHIR Maschinenbau GmbH

In Zusammenarbeit mit:

Technische Hochschule Köln, Institut für Bau- und Landmaschinentechnik

und Landwirtschaftliche Rentenbank und seed2soil GmbH & Co. KG

Um im ersten Arbeitsgang nach der Ernte das Bodenwasser möglichst zu konservieren und für die Keimung von Ausfallgetreide, Beikrautsamen oder eine nachfolgende Zwischenfrucht optimal nutzen zu können, sollte bei der Stoppelbearbeitung möglichst flach gearbeitet werden.

Der GrindStar von Saphir löst dieses Problem mit passiv rotierenden Rotoren, die den Boden ultraflach (bis 2 cm) tief bearbeiten. Die einzelnen Rotoren haben einen Durchmesser von 75 cm, wovon die Hälfte des Umfangs mit den abgewinkelten Werkzeugen ständig im Bodeneingriff ist. Jeder Rotor wird in einem Parallelogramm geführt, was eine im Vergleich zu anderen Konzepten zur ultraflachen Bearbeitung wesentlich günstigere Anpassung an die Bodenoberfläche möglich macht. Die passiv rotierenden Werkzeuge lösen Feinerde und bedecken Ausfallsamen, sie enterden die Stoppel und konditionieren Erntereste für einen zügigen Start der Rotte. Andere vergleichbare Konzepte (z. B. Striegel) arbeiten entweder weniger intensiv oder tiefer (Großfederzinkenegge oder Kurzscheibenegge), um die Stoppel zu lösen. Der im Verfahrensbereich sehr günstige Zugkraftbedarf des GrindStar von rund 20 kW/m Arbeitsbreite liegt auf einem ähnlichen Niveau wie ein Striegel, jedoch erreicht die Maschine die vom Mulcher bekannte Konditionierungsintensität der Erntereste.

Der GrindStar führt somit in einer entscheidenden Weiterentwicklung eines bekannten Verfahrens die Vorteile von Mulcher und Striegel zusammen. Der Prozess wird im Ergebnis insgesamt erheblich verbessert mit großem Nutzen für die Arbeitsqualität und Wirtschaftlichkeit in der Praxis.

Rotierender Dammformer

Hersteller: ALL-IN-ONE GmbH

Der neu entwickelte, rotierende Dammformer der ALL-IN-ONE GmbH bietet die Möglichkeit, energiesparend gleichmäßig ausgeformte Kartoffeldämme zu erstellen. Durch die zusätzlich integrierten Schneidelemente werden Vor- und Zwischenfruchtreste zerkleinert und das aus bisherigen Systemen bekannte Verstopfungsrisiko ausgeschaltet. Das rollende Dammformelement hat einen geringen Zugkraftbedarf, reduziert das Beschädigungsrisiko beim Rückwärtsfahren erheblich und verbessert somit die Bedienbarkeit deutlich. Des Weiteren führt die Form der rollenden Elemente zu einer guten Dammausformung mit genügend Struktur zum Luft- und Wasseraustausch. Eine Verminderung der Erosionsfläche und eine ausreichende Versickerung werden über an den Scheiben angebrachte Paddel erreicht, die für einen passiven Antrieb sorgen und gleichzeitig den Dammzwischenraum perforieren. Die strukturierten Elemente im Dammformer sind einzeln austauschbar und aus verschleißarmem Material gefertigt, was lange Standzeiten ermöglicht.

ECO-Duo Vario

Hersteller: Zunhammer GmbH

Mit steigender Arbeitsbreite der immer größer werdenden Ausbringgestänge bei der Gülleapplikation wird eine teilflächenspezifische Düngung dadurch erschwert, dass die Ausbringmenge über die gesamte Gestängebreite gleich ist.

In einer Weiterentwicklung der bekannten Verwendung von zwei Pumpen kann, und das ist neu, beim Zunhammer-System „ECO-Duo Vario“ die Ausbringmenge für jede Verteilerhälfte unabhängig voneinander geregelt werden. Die Genauigkeit einer teilflächenspezifischen Düngung kann dadurch verdoppelt werden, was insbesondere bei großen Arbeitsbreiten von Bedeutung ist. Bei der Abschaltung von Teilbreiten ändert sich die Ausbringmenge in den anderen Teilbreiten nicht, da bei diesem System die Pumpendrehzahl angepasst wird.

Curve Control für Zentrifugalstreuer

Hersteller: AMAZONEN-WERKE H. DREYER SE & Co. KG

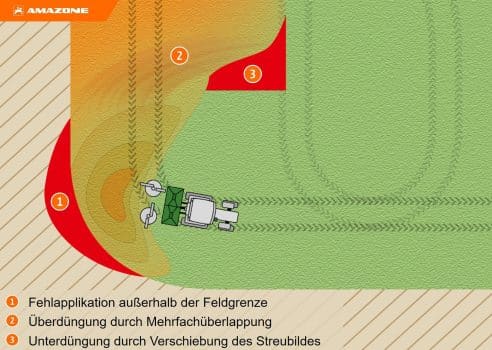

Insbesondere bei großen Arbeitsbreiten macht sich bei Kurvenfahrt der Effekt bemerkbar, dass die Geschwindigkeit im Außenradius deutlich steigt, im Kurveninneren hingegen ebenso deutlich abnimmt, was zwangsläufig Veränderungen der Ausbringmenge nach sich zieht.

Bei Pflanzenschutzspritzen ist das Thema der Kurvenkompensation, das heißt eine Anpassung der Ausbringmenge auf die Geschwindigkeitsänderungen, bereits bekannt. Das Gestänge einer Spritze liegt jedoch eng hinter dem physikalischen Drehpunkt der Maschine. Somit muss für eine Kurvenkompensation ausschließlich die Ausbringmenge innerhalb des Gestänges angepasst werden.

Bei einem Zentrifugalstreuer hingegen beträgt die Wurfweite bis zum Doppelten der Arbeitsbreite und der Applikationsort befindet sich abhängig von Düngersorte und Arbeitsbreite viele Meter hinter dem Streuwerk. Zudem hat der Streufächer eine Nierenform. Somit muss bei einem Streuer neben der Mengenanpassung innerhalb der Kurve vor allem die Verschiebung des Streubildes berücksichtigt werden. Dies alles erfordert eine genaue Kenntnis der Wirkweise des Streuwerks bei unterschiedlichen Düngern und eine entsprechend komplexe Umsetzung in einem Regelalgorithmus.

Forward Looking Feedrate Radar für Mähdrescher Axial-Flow

Hersteller: CASE IH – eine Marke von CNH

Durchsatzregler von Mähdreschern reagieren erst auf Änderungen der Erntegutbeschaffenheiten, wenn sich das Material bereits im Erntevorsatz, im Einzugskanal oder im Dreschwerk befindet, oder die an der Kabine befindlichen Sensoren scannen den Bestand aus einem ungünstigen Einstrahlwinkel. Bei sich extrem ändernden Erntebedingungen, wie wechselnd liegender Druschfrucht oder Lücken und Unkrautteilflächen im Bestand, resultiert daraus eine entsprechend hohe Über- oder Unterbelastung des Mähdreschers mit zu großen Fahrgeschwindigkeitsdifferenzen bzw. Über- und Unterbelastungen der Dresch- und Trennelemente. Häufig wird der Durchsatzregler dann deaktiviert. Darüber hinaus erfasst die Tasttechnik für die Höhenführung des Erntevorsatzes Bodenunebenheiten erst, wenn diese bereits vom Mähmesser berührt wurden, sodass Verstopfungen entstehen können.

Beim neuen System „Forward Looking Feedrate Control“ von Case IH sind Radarsensoren an über die Haspel hinausragenden, klappbaren Trägern verbaut. Diese Sensoren messen Zustand, Höhe und Dichte des Bestandes und die so ermittelten Sensorwerte werden als Eingangsgröße für den Durchsatzregler genutzt. Darüber hinaus messen die Sensoren das Bodenprofil und optimieren ergänzend zu den Daten der Bodentaster die Schneidwerk-Höhenführung mithilfe über neue Algorithmen berechneter Werte.

Die patentierte Weiterentwicklung führt zu einer gleichmäßigeren Erntegutzufuhr und sichert eine Vorsatzführung mit weniger Bodenkontakt. Insgesamt resultieren daraus eine höhere Mähdrescherleistung und Einsatzsicherheit und somit Effizienz.

Wechseltrenngerät „ChangeSep“

Hersteller: GRIMME Landmaschinenfabrik GmbH & Co. KG

Bei den gezogenen Bunkerrodern bieten die Hersteller ihre Modelle mit unterschiedlichen Beimengungstrenneinrichtungen an, um eine Anpassung an die vorherrschenden Einsatzbedingungen zu ermöglichen. Mit der weiter wachsenden Anbaufläche der kartoffelbauenden Betriebe nehmen aber die innerbetrieblichen Feld-Hof-Entfernungen und damit häufig auch die Variabilität der Böden zu. Dies führt in der Praxis dazu, dass auf immer mehr Flächen ein weniger passendes Trenngerät zum Einsatz kommt.

Das Trenngerät „ChangeSep“ von Grimme ermöglicht jetzt erstmals den werkzeuglosen Wechsel zwischen zwei aktiven Trenneinrichtungen für knollenähnliche Beimengungen in einer Erntemaschine. Damit ist eine einfache und schnelle Anpassung der als umlaufender Abstreifer oder Ableitwalzen ausgeführten Gummifingerband-Trenneinrichtungen an wechselnde Boden- und Einsatzbedingungen sowie unterschiedliche Ernteverfahren (direkt, geteilt oder angereichert) realisierbar. Dies spart enorm (Umbau-)Zeit und schafft die Voraussetzungen für eine Optimierung der Flächenleistung ohne Verzicht auf eine schonende Behandlung der Knollen.

Mit dem Wechseltrenngerät „ChangeSep“ hat Grimme zwei bestehende Systeme in einer Maschine vereint und so die Technik der Trenngeräte entscheidend weiterentwickelt, vor allem weil ein Wechsel der Trenngeräte mit geringem Aufwand und ohne besondere technische Hilfsmittel erfolgen kann.

Kartoffelschwadleger mit „SmartFold“

Hersteller: Shaktiman GRIMME Root Crop Sol. Pvt. Ltd.

Mit zunehmender Mechanisierung kleinstrukturierter Kartoffelflächen in Schwellen- und Entwicklungsländern gewinnt bei der Ernte neben der Flächenleistung auch die Arbeitsqualität zunehmend an Bedeutung.

Ein von Shaktiman und Grimme gemeinsam entwickelter Schwadleger trägt diesen Ansprüchen durch eine neue Maschinenkonzeption Rechnung. Durch eine kurze erste Siebkette sowie den hydraulischen Klappmechanismus für die zweite Siebkette kann noch eine Tiefenführung der Schare über Dammtrommeln in die Maschine integriert werden, ohne den Hubkraftbedarf deutlich zu erhöhen, und so die weitere Nutzung der vorhandenen kleineren Traktoren sicherstellen. Die in der Tiefe geführte Dammaufnahme und die vergrößerte Siebfläche ermöglichen einen angepassten und knollenschonenden Gutstrom durch den Schwadleger. Gleichzeitig wird durch die Ablage der vollständig freigelegten Knollen auf den mit einer Walze verdichteten Boden die Arbeit der Lesepersonen wesentlich erleichtert und so die weit verbreiteten Verluste durch verdeckte Kartoffeln nachhaltig reduziert.

Schleifeinrichtung am Feldhäcksler ohne manuelles Nachstellen

Hersteller: Maschinenfabrik Bernard Krone GmbH & Co. KG

Scharfe Häckslermesser sind Garant für exakten Schnitt und geringen Überlängenanteil. Um den Schleifstein manuell nachzustellen, muss beim Feldhäcksler nach etwa 400 bis 450 Schleifzyklen eine Wartungs- und Servicetätigkeit durchgeführt werden. Diese Tätigkeit nimmt 30 bis 45 Minuten pro Nachstellung in Anspruch und ist nach aktuellem Stand der Technik pro Stein etwa drei- bis viermal möglich. Ein nicht unerheblicher Anteil des Schleifsteins verbleibt als nicht nutzbarer Rest.

Durch die neuartige Schleifeinrichtung kann die Anzahl der Schleifzyklen auf 2.200 ohne eine einzige Wartungs- und Servicetätigkeit gesteigert werden. Die neu konstruierte Schleifsteinaufnahme bewirkt außerdem ein vollständiges Nutzen des gesamten Steins. Der gekapselte Aufbau mit seiner neuen Verstellung bietet des Weiteren einen verbesserten Schutz gegen Umwelteinflüsse, insbesondere Schmutz. Durch ein innovatives Befestigungskonzept des Schleifsteins reduziert sich der Arbeits- und Zeitaufwand beim Austausch um bis zu 70 %.

Mit dieser wesentlichen Weiterentwicklung der Schleifeinrichtung am Feldhäcksler erhöht sich die Wartungsfreundlichkeit, was den Fahrer bzw. den Mechaniker entlastet. Die Effizienz der Erntemaschine erhöht sich, weil der Erntebetrieb nicht unterbrochen werden muss. Der Schleifstein wird komplett genutzt, was Ressourcen und Umwelt schont. Außerdem profitiert durch die einfachere Handhabung auch der Arbeitsschutz.

Automatische Aufbereitereinstellung

Hersteller: Fendt AGCO GmbH

In Zusammenarbeit mit: ConGra Victor Klüber und Fritzmeier Umwelttechnik GmbH & Co.KG

Mit der automatischen Aufbereitereinstellung strebt Fendt ein klares Ziel an: konstanter Trockenmassegehalt über einen Schlag und einen Schnitt hinweg. Hierzu wird der Biomasseaufwuchs bestimmt, indem entweder über Satellitendaten eine Applikationskarte erstellt wird oder ein Sensor direkt während der Überfahrt die Ertragsdaten erfasst. Die so gewonnenen Daten gelangen über ISOBUS an den Jobrechner des Mähwerkes, der die passenden Einstellungen errechnet und direkt an den Elektromotor am Gegenkamm des Aufbereiters weitergibt. Das Ergebnis ist ein homogeneres Futter – sowohl innerhalb eines Schlages als auch innerhalb eines Schnittes.

Von der wesentlichen Weiterentwicklung der Aufbereitereinstellung profitieren im Endergebnis Tier und Mensch gleichermaßen. Homogene Qualitäten lassen bessere Tierleistungen erwarten und der Fahrer der Mähkombination braucht seine Aufmerksamkeit nur auf den Mähprozess zu richten. Die markanten und entscheidenden Einstellungen am Aufbereiter hingegen steuert die Sensorik oder Applikationskarte. Durch die massenbestimmte Einstellung reduzieren sich der Kraftstoffverbrauch und die Bröckelverluste. Diese künstliche Intelligenz entlastet den Fahrer, reduziert Rüstzeiten und ermöglicht ein gleichmäßiges und wirtschaftliches Arbeiten.

iQblue tool monitoring

Hersteller: LEMKEN GmbH & Co. KG

In Zusammenarbeit mit:Track32 B.V.

„iQblue tool monitoring“ ermöglicht die Überwachung des Werkzeugzustandes im laufenden Einsatz eines Grubbers und detektiert einen möglichen Werkzeugverlust sowie den Scharverschleiß. Durch rechtzeitige Warnung kann bei manuellen, teil- oder vollautonomen Anwendungen der Werkzeugaustausch frühzeitig eingeleitet und so die Arbeitsqualität sichergestellt bzw. weitere Zerstörung verhindert werden. Das System ist vor allem für autonome Fahrzeuge essenziell, kann aber auch auf Standardschleppern eingesetzt werden.

Die Werkzeuganalyse erfolgt während des Wendevorgangs am Vorgewende mittels Analyse von Kamerabildern bei ausgehobenem Arbeitsgerät, die über einen KI-Algorithmus analysiert werden. Auf diese Weise lässt sich ein sich anbahnender Verschleiß ebenso detektieren wie ein Werkzeugverlust. Darüber hinaus lässt sich eine Prognose erstellen, wann das Werkzeug zu wechseln ist. Das System gibt Warnhinweise in Form einer Ampeldarstellung, wobei der Verlust von Scharen in Rot, beschädigte oder verschlissene Schare in Gelb und intakte Schare in Grün markiert werden.

Radicle Agronomics

Hersteller: Precision Planting LLC

Mit „Radicle Agronomics“ steht ein System zur Verfügung, bei welchem Planung, Probeentnahme, Analyse sowie die ganze Logistik der Bodenbeprobung vereint sind. Das Vorbereiten von Etiketten und Beschriften der Erdsäcke entfällt. Das alles geschieht automatisch auf dem Feld, während GeoPress die GeoTubes mit der gesammelten Erde füllt. Mittels RFID-Technik wird jedem Tube genannten Probenbehälter die Koordinate sowie die notwendigen Daten zur Weiterverarbeitung im Labor mitgegeben. Das zum System gehörende Bodenlabor Radicle Lab erledigt anschließend in einem 3 x 3 Meter großen Raum alle erforderlichen Arbeiten wie die Kalibrierung, die Vorbereitung, die Analyse und die Berichterstellung innerhalb von Minuten vollautomatisch. Einzig die Tubes müssen von Hand in ein Regal gelegt werden. Mit der Software werden Probeentnahme, Kartierung und Analyse nahtlos in eine Plattform integriert. Zur Planung der ortspezifischen Probepunkte kann die Plattform Shapefiles verarbeiten, der Export der Analysewerte erfolgt ebenfalls wieder im shp- oder im csv-Format beziehungsweise als fertiger PDF-Bericht.

3A – Advanced Automation and Autonomy

Hersteller: AgXeed B.V.

In Zusammenarbeit mit: CLAAS KGaA mbH und AMAZONEN-WERKE H. Dreyer SE & Co. KG

Mit „3A – Advanced Automation and Autonomy“ wurde eine Planungs- und Ausführungssoftware entwickelt, die zur Steuerung von Robotern in Zusammenarbeit mit Traktoren und Anbaugeräten verwendet werden kann. Darüber hinaus werden Störungen am Gespann detektiert und, wenn möglich, eigenständig korrigiert. Mithilfe von Sensoren wird erfasst, ob Verstopfungen vorliegen, ein Schar verloren ging, ob die Packerwalze die richtige Drehzahl aufweist und wie intensiv die Überlastsicherung arbeitet. Des Weiteren ist 3A ein System offener Schnittstellen für eine auf die Optimierung des Feldarbeitsprozesses ausgelegte Vorausplanung, beispielsweise von Fahrspuren und Geräteeinstellungen. Die bisherige Abschottung durch das geschlossene System eines autonomen Feldroboters wird dadurch geöffnet. Mit der AgXeed Box aus dem 3A-System können mittels ISOBUS-Schnittstelle erstmals Standardtraktoren und Anbaugeräte in den Planungs- und autonomen Ausführungsprozess eingebunden werden. Anbaugeräte können über diese Schnittstelle zur Prozessoptimierung auch mit Robotern und Traktoren interagieren.

Es gibt bereits praxisnah erprobte Lösungen: Im Prozess der Bodenbearbeitung wurde der gesamte Planungs- und Ausführungsprozess mit dem 3A-Verbund mittels Amazone Autotill und Claas Autonomy connect umgesetzt. Die Arbeitsvorgänge werden von der Maschine genauso ausgeführt, wie es der Agronom im Vorfeld geplant hat. Die Planung berücksichtigt neben einer umfassenden Routenoptimierung auch eine ideale Arbeitseinstellung des Anbaugerätes. Dadurch werden Fehlbedienungen und deren Auswirkungen stark reduziert. Die erstmalige Planung bildet die Grundlage für Arbeitserleichterungen in den Folgejahren, da nur noch saisonale Anpassungen erforderlich sind.

Kommentare